En tant qu'outil de fabrication, la stéréolithographie est un processus qui apporte d’énormes avantages pour le prototypage rapide et les cycles de production limités et a aidé de nombreuses entreprises à réaliser leurs conceptions rapidement avec précision. La stéréolithographie est l'un des premiers procédés développés pour le prototypage rapide, et bien qu'elle figure parmi les méthodes d'impression 3D les plus anciennes, elle est encore bien utilisée aujourd'hui, car l'impression 3D révolutionne l'industrie.

Pourquoi la stéréolithographie ?

En tant que processus, la stéréolithographie présente un certain nombre d'atouts distincts. En effet, grâce à la finesse de chaque couche appliquée en stéréolithographie (0,05 à 0,15 mm) et au faisceau laser ultra-fin, il est possible d'obtenir des gabarits avec un détail très réaliste et des caractéristiques géométriques complexes. De ce fait, chaque couche étant si fine, qu'on peut créer un objet avec un détail extrêmement fin, notamment des différences d'épaisseur de paroi, des sections filetées, des trous et des découpes à haute précisions et même des surfaces texturées. En utilisant des matériaux moins coûteux, notamment les résines photos, les pièces réalisées en stéréolithographie ont une bonne qualité de surface fonctionnelle et sont capables de maintenir des tolérances élevées grâce à une imprimante 3D. Par conséquent, il est rare d'avoir des défaillances dimensionnelles ou de texture en utilisant ce processus. En stéréolithographie, l'impression est généralement de qualité, avec l'utilisation de différentes résines, choisit respectivement en fonction du résultat voulu. Par conséquent, des textures peuvent être ajoutées à la pièce selon les besoins. De surcroît, il est possible de créer de mini pièces de haute définition, ainsi que des maxi pièces pouvant mesurer jusqu'à deux mètres carrés de surface. Cette flexibilité signifie qu'il y a peu de prototypes, qui ne peuvent pas être créés. De plus, comme des pièces à haute tolérance peuvent être fabriquées, il est possible de réaliser des assemblages complexes à partir de pièces plus petites. Enfin, en utilisant une imprimante 3D par stéréolithographie, on peut obtenir une pièce en moins d'une heure jusqu'à deux jours environ. Cela dit, il suffit juste d'un fichier CAO 3D, pour démarrer une session d'impression 3D à l’aide d’une imprimante industrielle. Les matériaux de base sont relativement bon marché à l'achat, ce qui classe ce type d'impression 3D en tête de liste parmi les processus qui peuvent être détenus et exécutés par les plus petits ateliers de prototypage.

À quoi sert la procédure par stéréolithographie ?

Une imprimante 3D SLA produit des pièces de haute précision avec une surface lisse et est souvent utilisée pour des sculptures, des formes de bijoux et des prototypes très détaillés. Notamment, vous pouvez créer des Prototypes pour des tests fonctionnels simples. Aussi, il est possible d’imprimer des modèles de cire pour la production d'objets à partir de métal en utilisant le processus de cire perdue. La procédure par stéréolithographie est aussi utile pour des productions en petites séries de diverses pièces avec des structures complexes. En d’autres termes, elle sert à confectionner des modèles nécessitant un niveau de détail élevé. En médecine par exemple, elle est très utilisée pour des attelles dentaires ou les gabarits de perçage pour implants. De même, il est possible d’appliquer cette procédure pour une impression alimentaire, en utilisant une imprimante 3D alimentaire.

Quel est l’importance de l’impression par stéréolithographie ?

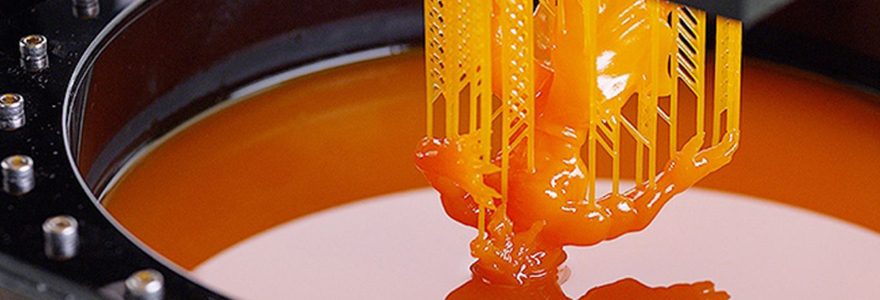

Si vous avez besoin d'un composant qui doit être livré rapidement, la stéréolithographie est le bon choix. Grâce à une imprimante alimentaire 3D, vos décorations alimentaires auront une qualité de surface irréprochable et peuvent être produites en très peu de temps. L'impression 3D révolutionne l'industrie, et l'imprimante 3D par stéréolithographie en est un parfait exemple. Une émission de laser UV passe par-dessus la surface de la résine et durcit sélectivement le matériau selon une section transversale du produit, provoquant la construction de la pièce 3D à partir du bas. Les éléments de support nécessaires pour les porte-à-faux et les cavités sont générés automatiquement puis retirés manuellement. Le processus utilise une imprimante 3D SLA pour former une fine couche de photopolymère. Cette fine couche de photopolymère est exposée au-dessus d'une plate-forme perforée. Un laser UV traverse la couche sur la plate-forme perforée, poignant efficacement le motif de l'objet à imprimer. Le laser revient à sa position de départ et le processus recommence. De cette façon, le composant est construit couche par couche.